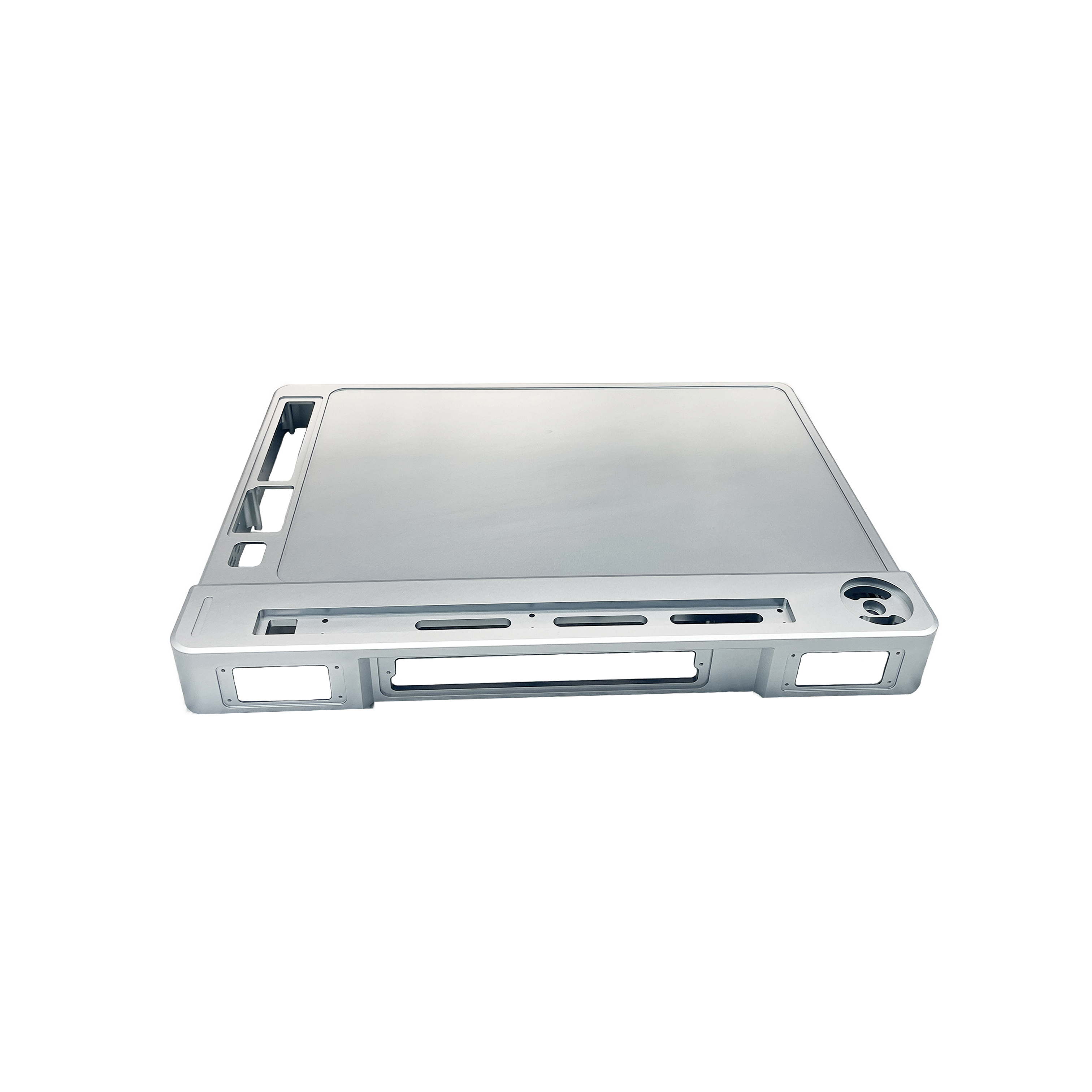

在制造业中,铝合金零件的加工一直是一个重要的环节。尤其是复杂铝合金零件的加工,更是对技术和设备的双重考验。本文将从材料特性、加工工艺、设备选择以及质量控制等方面,对复杂铝合金零件的加工进行详细的探讨。

首先,了解铝合金的材料特性是至关重要的。铝合金以其轻质、强度高、耐腐蚀等优良特性,在航空、汽车、机械等领域得到了广泛应用。然而,铝合金的硬度低、导热性好、易变形等特点,也给加工带来了一定的难度。因此,在加工复杂铝合金零件时,需要充分考虑这些特性,选择合适的加工工艺和设备。

加工工艺的选择直接影响到零件的加工质量和效率。对于复杂铝合金零件,通常需要采用多种加工方法相结合的方式进行加工。例如,可以先进行粗加工,去除大部分余量,再进行半精加工和精加工,以达到所需的尺寸精度和表面质量。同时,为了减小铝合金的变形,可以采用时效处理、预拉伸等方法。此外,切削液的选用也是加工工艺中不可忽视的一环,它可以有效地降低切削温度,提高刀具寿命和加工质量。

在设备选择方面,复杂铝合金零件的加工需要高精度的数控机床和专用的切削工具。数控机床的精度和稳定性直接决定了零件的加工质量。因此,选用具有高刚度、高精度、高稳定性的数控机床是关键。同时,针对铝合金的切削特点,应选择适合铝合金切削的刀具材料,如高速钢、硬质合金等。此外,为了提高加工效率和质量,还可以考虑采用多轴联动数控机床、数控加工中心等先进设备。

在加工过程中,质量控制是至关重要的。除了选择合适的加工工艺和设备外,还需要对加工过程进行严格的监控和调整。例如,定期对机床进行维护和保养,确保机床的精度和稳定性;对切削液进行定期更换和检测,确保切削效果;对加工过程中的尺寸和形位公差进行实时监控和调整,确保零件的加工质量。

此外,针对复杂铝合金零件的加工,还可以采取一些辅助措施来提高加工质量和效率。例如,采用夹具和定位装置来确保零件的准确定位和夹持;采用在线检测和测量设备来实时监控零件的尺寸和形位公差;采用数控编程软件来进行复杂的加工路径规划和刀具路径优化等。

总之,复杂铝合金零件的加工需要综合考虑材料特性、加工工艺、设备选择以及质量控制等多个方面。只有在这些方面都得到充分的考虑和落实,才能确保零件的加工质量和效率。随着制造业的不断发展和技术的不断进步,相信未来复杂铝合金零件的加工将会更加精细、高效和智能化。