钛合金作为一种轻质且强度高的金属材料,在机器人零部件制造领域具有得天独厚的优势。钛合金机器人零部件不仅具备优异的机械性能,还能有效减轻机器人整体重量,提高运动性能和灵活性。然而,钛合金的加工难度较高,需要特定的技术和设备支持。本文将详细介绍钛合金机器人零部件非定制加工的过程、技术难点、解决方案以及应用前景。

一、钛合金机器人零部件非定制加工过程

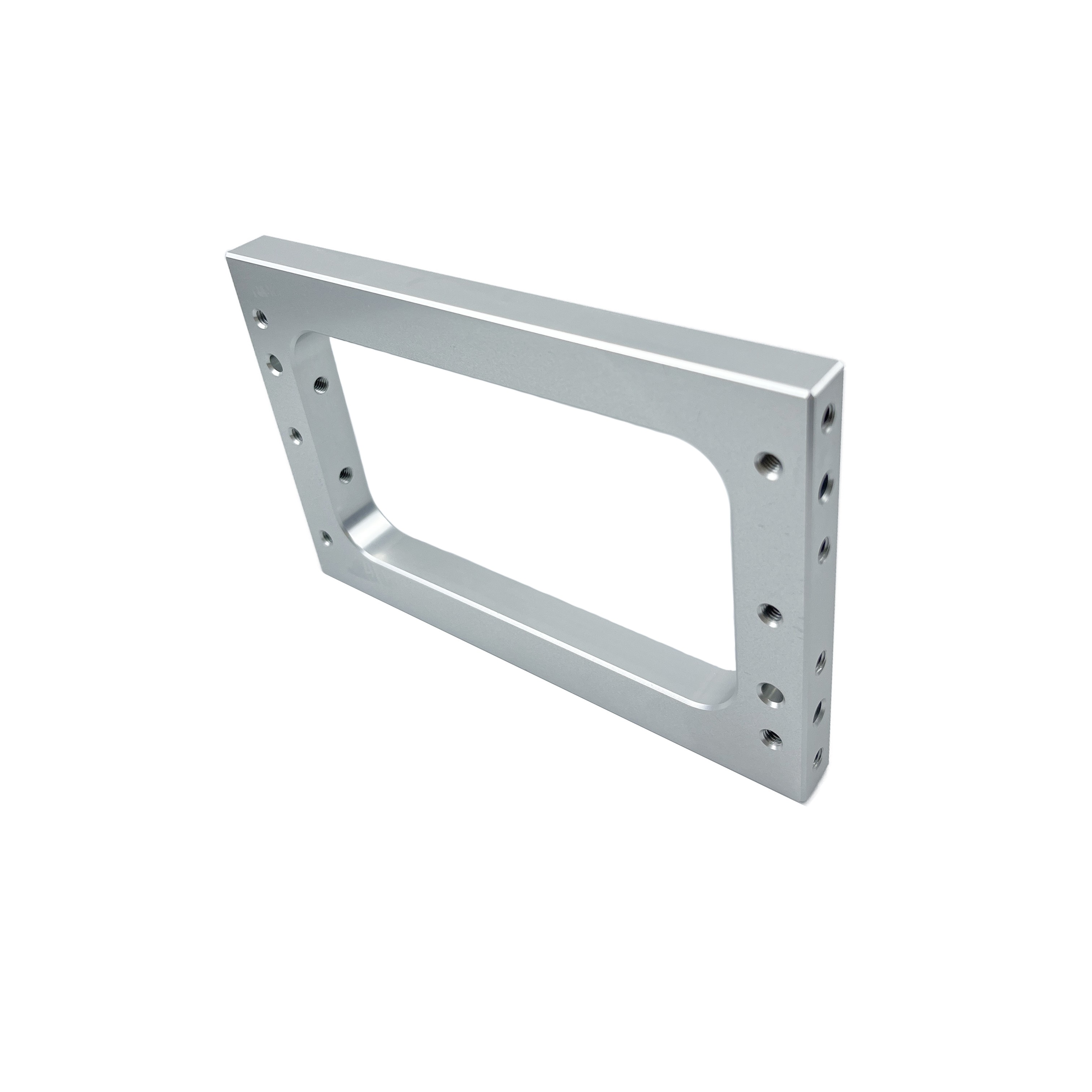

钛合金机器人零部件非定制加工主要包括原材料准备、加工工艺制定、加工设备选择、加工过程实施以及质量检测等步骤。在原材料准备阶段,需要选用合适的钛合金材料,并根据零部件的设计要求进行切割和预处理。在加工工艺制定阶段,需要根据零部件的形状、尺寸和性能要求,确定合适的加工方法和工艺参数。在选择加工设备时,需要考虑设备的加工精度、稳定性和可靠性等因素。在加工过程实施阶段,需要严格按照工艺要求进行加工,确保零部件的尺寸精度和表面质量。最后,在质量检测阶段,需要对加工完成的零部件进行全面检测,确保其符合设计要求和质量标准。

二、钛合金机器人零部件非定制加工技术难点

钛合金机器人零部件非定制加工面临的技术难点主要包括以下几个方面:

1. 材料硬度高:钛合金具有较高的硬度和强度,加工时容易出现刀具磨损和加工效率低下的问题。

2. 加工温度高:钛合金在加工过程中容易产生高温,导致刀具和工件的热变形,影响加工精度和表面质量。

3. 加工难度大:钛合金零部件的形状和尺寸复杂多样,需要采用多种加工方法和工艺参数,增加了加工难度和成本。

4. 质量要求高:钛合金机器人零部件对尺寸精度和表面质量要求较高,需要采用高精度的加工设备和检测方法。

三、钛合金机器人零部件非定制加工解决方案

针对钛合金机器人零部件非定制加工面临的技术难点,可以采取以下解决方案:

1. 选用高性能刀具:选用具有高硬度、高耐磨性和高热稳定性的刀具材料,如硬质合金和陶瓷刀具等,以提高加工效率和降低刀具磨损。

2. 优化加工工艺:根据钛合金的特性和零部件的设计要求,优化加工工艺和参数,如降低切削速度、增加切削深度和采用冷却液等,以降低加工温度和减少热变形。

3. 引入先进加工技术:采用先进的加工技术,如激光加工、电火花加工和超声波加工等,以提高加工精度和表面质量。

4. 加强质量检测:采用高精度的检测设备和方法,如三坐标测量机和光学显微镜等,对加工完成的零部件进行全面检测,确保其符合设计要求和质量标准。

四、钛合金机器人零部件非定制加工应用前景

随着机器人技术的不断发展和应用领域的不断扩大,钛合金机器人零部件非定制加工的需求将不断增加。钛合金机器人零部件具有轻质、高强度、耐腐蚀和耐高温等优点,广泛应用于航空航天、医疗、军事和民用等领域。通过不断优化加工技术和提高加工精度,钛合金机器人零部件将能够更好地满足各种复杂和恶劣环境下的应用需求,为机器人技术的发展和应用提供有力支持。同时,钛合金机器人零部件非定制加工也将促进相关产业链的发展和完善,为经济发展注入新的动力。