在制造业的广阔天地中,电气设备非标零部件的加工占据着举足轻重的地位。它不仅是技术创新与产业升级的重要驱动力,也是实现设备高度定制化、提升生产效率与可靠性的关键环节。本文将从非标零部件的定义、加工流程、关键技术、质量控制、成本优化及未来发展趋势等方面,深入探讨电气设备非标零部件加工的精髓与奥秘。

一、非标零部件的定义与重要性

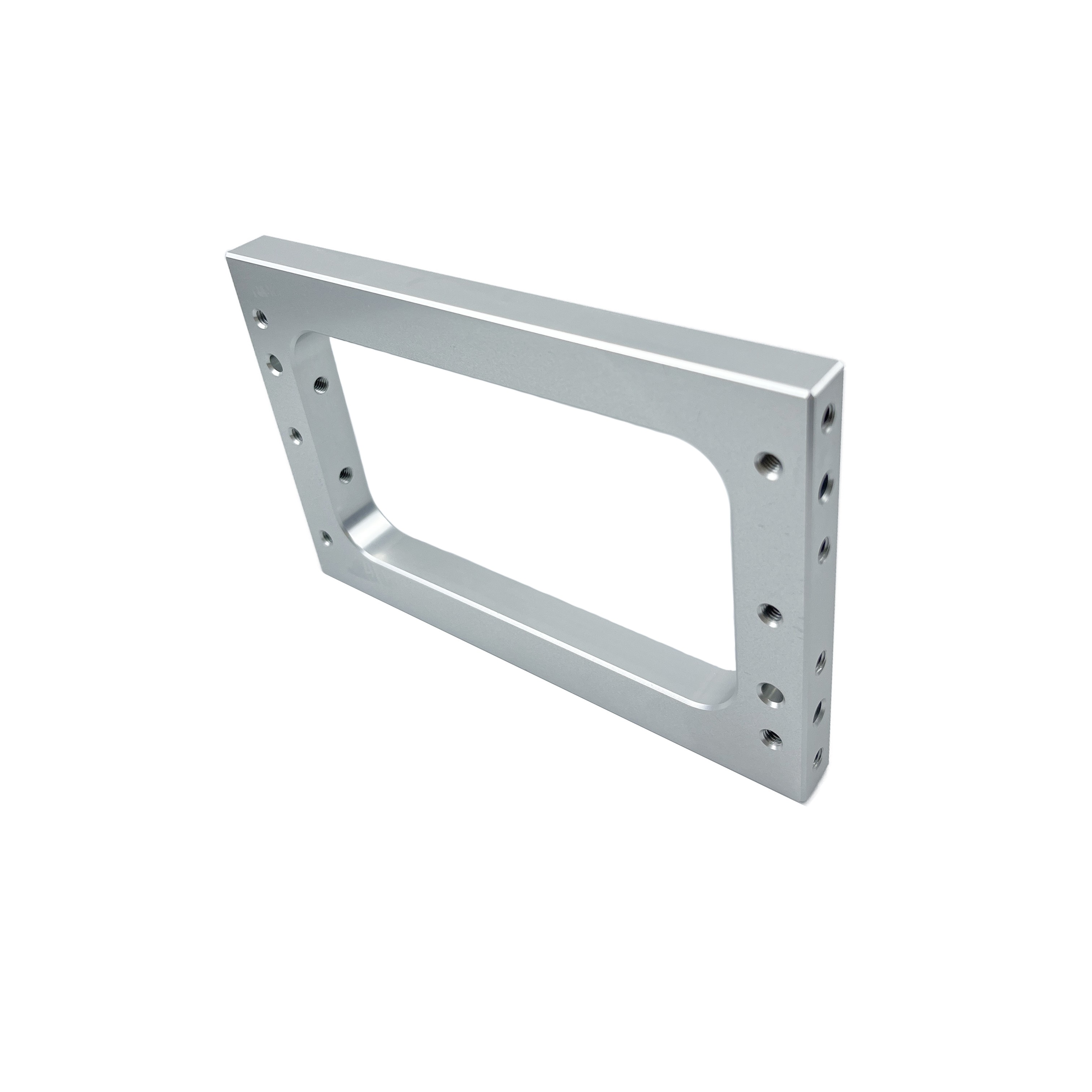

非标零部件,顾名思义,是指非标准、非通用的零部件,它们往往是根据特定设备或系统的功能需求,由设计工程师量身定制的。在电气设备的制造中,由于应用场景的多样性、性能要求的差异性以及技术创新的持续性,非标零部件的应用日益广泛。它们不仅能够满足设备在特定环境下的稳定运行,还能有效提升设备的整体性能,促进技术进步和产业升级。

二、加工流程概览

电气设备非标零部件的加工流程大致包括需求分析、设计制图、材料选择、工艺规划、加工制造、装配调试及质量检测等环节。首先,通过与客户深入沟通,明确零部件的具体功能、尺寸、精度等要求;随后,利用CAD/CAM等软件进行三维建模与仿真分析,确保设计的合理性与可行性;接着,根据设计要求选择适宜的材料,并制定详细的加工工艺方案;在加工制造阶段,运用数控机床、激光切割、精密铸造等先进技术,确保零部件的精度与质量;最后,通过装配调试与严格的质量检测,确保零部件能够完美融入设备系统,实现预期功能。

三、关键技术解析

1. 精密加工技术:随着电气设备对精度要求的不断提高,精密加工技术成为非标零部件加工的核心。通过采用高精度数控机床、超精密磨削、激光加工等手段,实现微米级甚至纳米级的加工精度,确保零部件的尺寸与形状符合设计要求。

2. 材料处理技术:材料的性能直接影响零部件的质量与使用寿命。因此,在非标零部件加工中,需根据零部件的工作环境、受力情况等因素,合理选择材料并进行必要的处理,如热处理、表面处理等,以提高材料的强度、硬度、耐磨性等性能。

3. 装配与调试技术:非标零部件往往与设备系统中的其他部件紧密配合,因此其装配与调试过程至关重要。通过精确测量、精细调整,确保零部件与设备系统的无缝对接,实现最佳的运行效果。

四、质量控制与成本优化

在非标零部件的加工过程中,质量控制与成本优化是两大核心议题。一方面,通过建立完善的质量管理体系,实施严格的原材料检验、过程控制、成品检测等措施,确保零部件的质量稳定可靠;另一方面,通过优化工艺流程、提高设备利用率、降低物料消耗等手段,有效控制加工成本,提升企业的市场竞争力。

五、未来发展趋势

随着智能制造、工业互联网等技术的快速发展,电气设备非标零部件的加工正朝着数字化、网络化、智能化方向迈进。未来,通过集成物联网、大数据、人工智能等先进技术,实现加工过程的实时监控、智能调度与远程维护,将进一步提升加工效率与产品质量。同时,随着绿色制造理念的深入人心,环保材料的应用、节能减排技术的推广也将成为非标零部件加工的重要趋势。

综上所述,电气设备非标零部件的加工是一项复杂而精细的工作,它要求企业在技术、管理、质量等方面不断创新与提升。面对日益激烈的市场竞争与不断变化的市场需求,企业只有紧跟时代步伐,不断提升自身的核心竞争力,才能在电气设备非标零部件加工的广阔市场中立于不败之地。