在现代制造业的广阔领域中,车铣加工技术以其高精度、高效率与广泛的适用性,成为了加工航空零件不可或缺的一环。航空零件,作为飞行器性能与安全性的基石,对材料、工艺及精度要求极高,而车铣加工技术正是应对这些挑战的重要工具。本文将深入探讨车铣加工技术在航空零件制造中的应用,从原理、优势、工艺流程到质量控制,全方位解析其背后的技术与智慧。

一、车铣加工技术概述

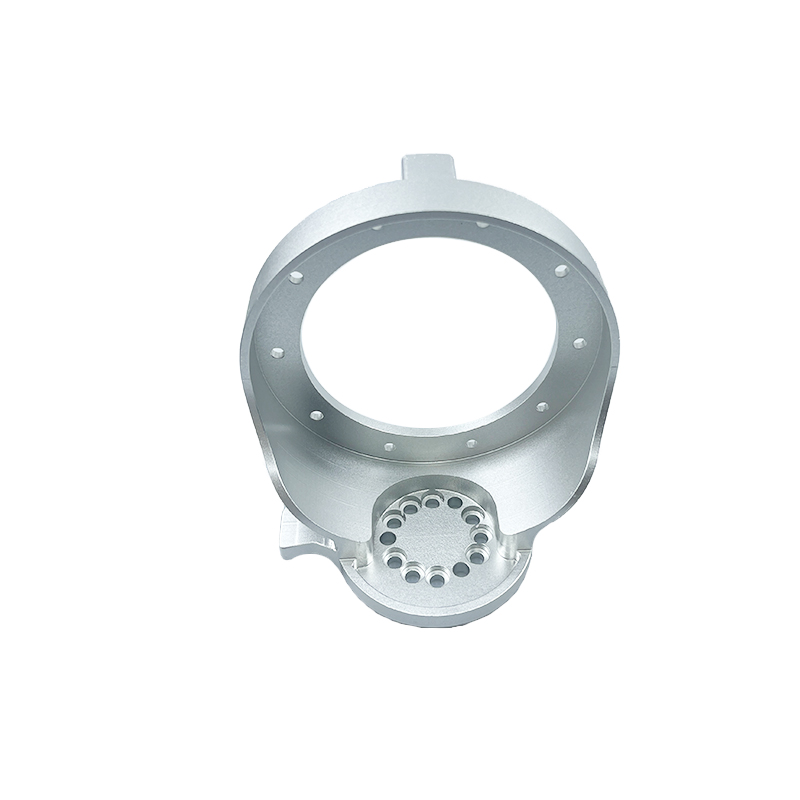

车铣加工,顾名思义,是结合了车床加工与铣床加工特点的一种复合加工方式。它不仅能够实现传统车床的旋转切削,还能通过刀具在工件上的直线或曲线运动,完成铣削、钻孔、攻丝等多种加工任务。这种复合加工方式极大地提高了加工效率与灵活性,尤其适用于复杂形状、高精度要求的航空零件加工。

二、车铣加工在航空零件制造中的优势

1. 高精度:航空零件对尺寸精度和形状精度的要求极为苛刻,车铣加工技术通过高精度的机床、先进的数控系统及精密的检测手段,能够确保加工精度达到微米级,满足航空零件的高标准要求。

2. 高效率:传统的加工方法往往需要多道工序、多次装夹才能完成一个零件的加工,而车铣加工技术则能在一次装夹中完成多个面的加工,甚至实现五轴联动加工,大大缩短了加工周期,提高了生产效率。

3. 材料适应性广:航空零件多采用高强度、难加工的材料,如钛合金、镍基合金等。车铣加工技术通过选用合适的刀具、优化切削参数,能够有效应对这些难加工材料的挑战,实现高质量加工。

4. 复杂形状加工能力:航空零件往往具有复杂的曲面和内部结构,传统加工方法难以胜任。车铣加工技术凭借其强大的复合加工能力,能够轻松应对各种复杂形状的加工需求,为航空零件的设计提供了更大的自由度。

三、车铣加工航空零件的工艺流程

1. 工艺规划:根据零件图纸和加工要求,进行工艺规划,确定加工顺序、刀具选择、切削参数等。这是确保加工质量和效率的关键步骤。

2. 毛坯准备:选择合适的材料,进行毛坯加工,如锻造、铸造或板材切割等,以获得符合加工要求的毛坯尺寸和形状。

3. 装夹定位:将毛坯装夹在机床上,进行精确的定位和夹紧,确保加工过程中的稳定性和精度。

4. 车铣加工:根据工艺规划,进行车削、铣削、钻孔、攻丝等加工操作。过程中需密切关注机床运行状态、刀具磨损情况及加工质量,及时调整切削参数或更换刀具。

5. 质量检测:加工完成后,对零件进行严格的尺寸检测、形位公差检测及表面质量检测,确保零件符合设计要求。

6. 后处理:对加工完成的零件进行去毛刺、清洗、防锈等后处理,以提高零件的表面质量和延长使用寿命。

四、质量控制与持续改进

在车铣加工航空零件的过程中,质量控制是贯穿始终的重要环节。通过实施严格的质量管理体系,如ISO 9001等,确保每一道工序都符合质量要求。同时,利用先进的检测设备和技术手段,如三坐标测量机、激光扫描仪等,对加工质量进行精确测量和评估。

此外,持续改进也是提升车铣加工技术水平的重要途径。通过收集加工过程中的数据,分析加工效率、刀具寿命、加工成本等因素,不断优化加工参数和工艺流程,实现加工质量和效率的双提升。

五、结语

车铣加工技术作为现代制造业的瑰宝,在航空零件制造中发挥着不可替代的作用。随着科技的不断进步和航空工业的快速发展,对航空零件的加工要求也将越来越高。未来,车铣加工技术将继续向高精度、高效率、智能化方向发展,为航空工业的发展贡献更多力量。同时,我们也期待更多的创新成果涌现,推动车铣加工技术迈向新的高度。