在高科技日新月异的今天,半导体设备作为信息技术的核心基石,其精密性、复杂性和高效性直接关系到整个科技产业的进步与发展。半导体设备零件的加工,作为这一产业链中不可或缺的一环,不仅要求极高的技术精度,还需兼顾成本效益与生产效率,其重要性不言而喻。本文将从半导体设备零件的加工技术、质量控制、材料选择以及未来发展趋势四个方面进行深入探讨。

一、半导体设备零件加工技术概览

半导体设备零件的加工技术,是集合了精密机械、电子工程、材料科学及计算机科学等多个领域的综合应用。随着纳米技术的突破,零件的加工精度已迈入纳米级时代,这对加工设备的精度、稳定性以及加工过程的控制提出了前所未有的挑战。

1.1 精密机械加工

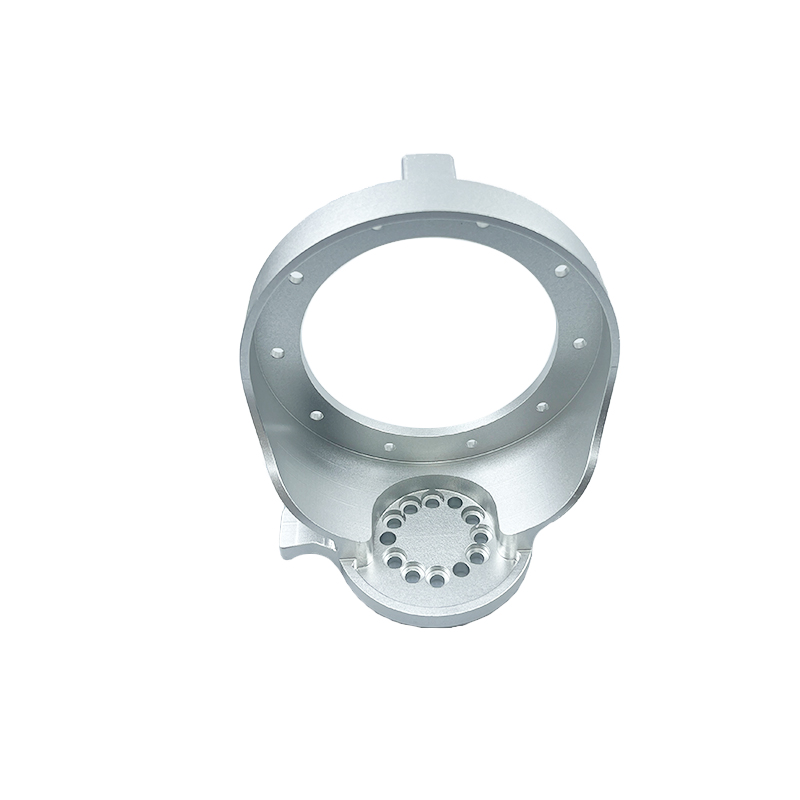

精密机械加工是半导体设备零件制造的基础,包括铣削、车削、磨削、钻削等多种工艺。为了满足极高的精度要求,现代精密机械加工广泛采用数控(CNC)机床,通过编程控制机床的运动轨迹,实现复杂形状和微小尺寸零件的加工。此外,激光加工、超声波加工等新技术也逐渐应用于特殊材料的处理,进一步提升了加工效率和精度。

1.2 微纳加工技术

对于半导体芯片内部的微细结构,如晶体管、互连线路等,传统机械加工方法已无法满足需求。此时,微纳加工技术,如电子束光刻、聚焦离子束刻蚀、化学机械抛光(CMP)等,成为关键。这些技术能够在纳米尺度上精确控制材料的去除和沉积,是构建高性能半导体器件的基石。

二、质量控制与检测

半导体设备零件的质量直接关系到整机的性能和可靠性,因此,质量控制与检测是加工过程中不可或缺的一环。

2.1 严格的质量控制体系

建立并执行严格的质量控制体系,包括原材料检验、过程监控、成品检测等多个环节,是确保零件质量的关键。通过采用先进的检测设备和方法,如光学显微镜、扫描电子显微镜(SEM)、原子力显微镜(AFM)等,可以对零件的形貌、尺寸、表面粗糙度等进行精确测量和分析。

2.2 统计分析与质量改进

运用统计过程控制(SPC)等质量管理工具,对加工过程中的数据进行收集和分析,可以及时发现并纠正异常波动,从而持续改进加工质量。同时,建立质量追溯体系,确保每一批次零件的来源、加工过程及检测结果均可追溯,为问题排查和责任追究提供依据。

三、材料选择与处理技术

半导体设备零件的加工离不开高性能材料的支持。随着半导体技术的不断进步,对材料的要求也越来越高。

3.1 高纯度单晶硅

单晶硅是制造半导体芯片的主要材料,其纯度要求极高,一般需达到99.9999999%(9N)以上。高纯度单晶硅的制备和加工,是半导体设备零件制造中的关键技术之一。

3.2 特殊金属材料与陶瓷

除了单晶硅外,半导体设备零件还常采用一些特殊金属材料(如钨、钼、钛等)和陶瓷材料(如氧化铝、氮化硅等)。这些材料具有良好的耐高温、耐腐蚀、高硬度等特性,适用于制造承受极端工作环境的零件。

3.3 先进涂层技术

为了提高零件的耐磨性、耐腐蚀性和导电性等性能,常常需要在零件表面施加各种涂层。如采用物理气相沉积(PVD)、化学气相沉积(CVD)等技术,在零件表面形成均匀致密的涂层,显著提升其综合性能。

四、未来发展趋势

随着半导体技术的不断演进,半导体设备零件的加工也将迎来新的发展机遇和挑战。

4.1 更高精度与效率

随着摩尔定律的推进,半导体器件的特征尺寸不断缩小,对加工精度的要求将越来越高。同时,为了提高生产效率,降低制造成本,开发更高效、更智能的加工设备和工艺将成为必然趋势。

4.2 绿色环保与可持续发展

在全球环保意识日益增强的背景下,半导体设备零件的加工也将更加注重环保和可持续发展。开发低能耗、低污染的加工设备和工艺,实现资源的循环利用和废弃物的无害化处理,将是未来发展的重要方向。

4.3 智能化与数字化

随着工业互联网、大数据、人工智能等技术的快速发展,半导体设备零件的加工也将向智能化、数字化方向迈进。通过集成先进的传感器、控制系统和数据分析软件,实现加工过程的实时监控、优化调整和智能决策,将极大提升加工效率和质量稳定性。

总之,半导体设备零件的加工是一个集高科技、高精度、高效率于一体的复杂过程。面对未来科技产业的快速发展和变革,我们需要不断创新和优化加工技术,提升质量控制水平,推动材料科学的进步,以应对更加严峻的挑战和机遇。