在探讨风电零件加工这一专业领域时,我们不得不深入其技术核心,理解其工艺流程,以及它在全球可再生能源转型中的关键作用。风电,作为清洁能源的重要组成部分,其发展与技术的进步紧密相连,而风电零件的加工则是这一庞大系统中不可或缺的一环。

一、风电零件加工概述

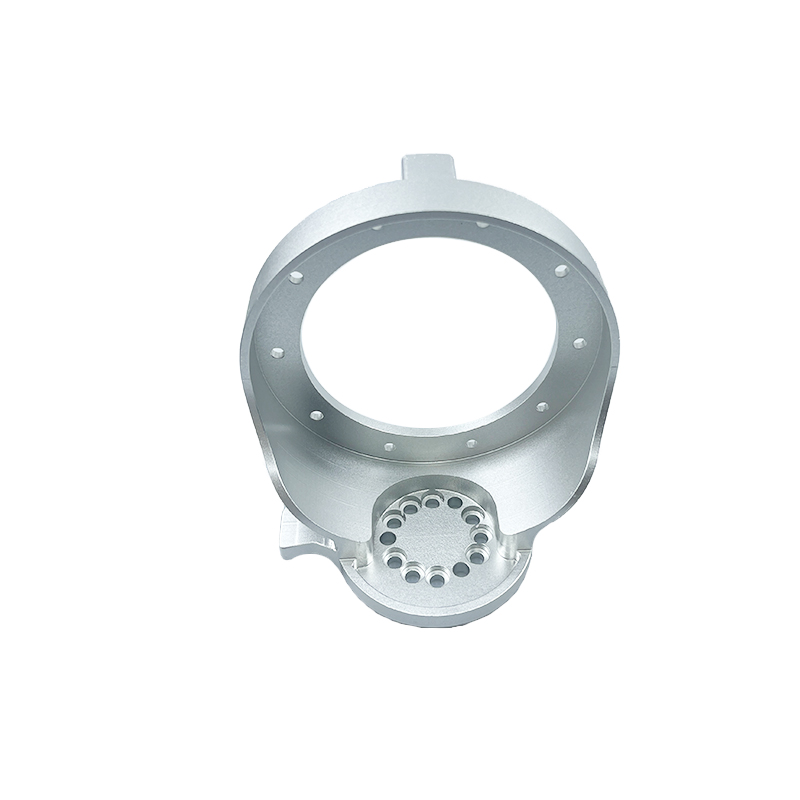

风电零件加工,简而言之,是将原材料通过一系列精密的机械加工、热处理、表面处理及装配等工艺,转化为风电设备所需的关键部件的过程。这些零件包括但不限于叶片、轮毂、主轴、齿轮箱、发电机等,它们共同构成了风力发电机组的“骨架”与“心脏”,直接关系到风电机组的运行效率、稳定性及使用寿命。

二、加工技术的革新与挑战

2.1 精度与效率的提升

随着风电技术的快速发展,对零件加工精度的要求日益提高。现代数控机床、激光切割、3D打印等先进技术的应用,使得加工精度达到微米级,极大地提升了零件的性能和可靠性。同时,自动化生产线的引入,显著提高了生产效率,降低了生产成本,满足了风电行业大规模、批量化的生产需求。

2.2 材料科学的进步

风电零件对材料的要求极为严格,需具备良好的机械性能、抗疲劳性、耐腐蚀性以及环境适应性。近年来,复合材料、高强度钢、钛合金等新型材料的应用,为风电零件的加工带来了新的机遇与挑战。这些材料虽然性能优越,但加工难度大,对加工设备、工艺及技术人员提出了更高要求。

2.3 环保与可持续性

在全球环保意识日益增强的背景下,风电零件加工行业也面临着绿色制造的挑战。如何在保证产品质量和性能的同时,减少能源消耗、降低废弃物排放、实现资源循环利用,成为行业关注的重点。绿色切削技术、干式切削、冷却液循环利用等环保措施的应用,正在逐步推动风电零件加工向更加绿色、可持续的方向发展。

三、关键加工技术与案例分析

3.1 叶片的制造与加工

叶片是风电设备中最关键也是最大的部件之一,其形状复杂、尺寸巨大,加工难度极高。目前,叶片主要采用复合材料(如玻璃纤维、碳纤维增强塑料)制成,通过模具成型、层压、切割、打磨等工艺完成。在加工过程中,需要严格控制温度、压力、时间等参数,以确保叶片的强度和刚度满足设计要求。此外,为了提高叶片的气动性能和耐久性,还需进行表面处理,如涂层、防腐蚀处理等。

3.2 齿轮箱的加工

齿轮箱是风电传动系统中的核心部件,负责将风轮的旋转动能转化为发电机所需的转速和扭矩。齿轮箱的加工涉及高精度齿轮的制造、箱体的铸造或焊接、轴承座的加工等多个环节。其中,齿轮的加工尤为关键,需采用高精度数控机床进行铣削、磨削等工序,确保齿轮的齿形精度、齿向精度及啮合精度满足设计要求。同时,齿轮箱的密封性、润滑性也是加工过程中需要重点关注的方面。

四、未来发展趋势与展望

随着全球对可再生能源需求的不断增长,风电行业将迎来更加广阔的发展空间。风电零件加工行业作为风电产业链的重要一环,也将迎来新的发展机遇。未来,风电零件加工将更加注重技术创新与产业升级,推动智能化、自动化、绿色化的发展。同时,随着新材料、新技术的不断涌现,风电零件的性能将得到进一步提升,为风电行业的可持续发展提供有力支撑。

此外,随着全球供应链的深度融合,风电零件加工的国际合作也将更加紧密。各国企业将在技术研发、市场开拓、资源共享等方面加强合作,共同推动风电零件加工行业的繁荣发展。