在制造业的广阔天地里,非标金属零件加工如同一颗璀璨的星辰,以其独特的定制性、高精度与广泛的应用领域,为工业生产的多样化需求提供了坚实的支撑。本文将深入探讨非标金属零件加工的技术特点、工艺流程、质量控制以及未来发展趋势,带领读者走进这个精密而复杂的工艺世界。

一、技术特点

非标金属零件,顾名思义,是指那些不遵循国家标准或行业标准,根据客户需求进行个性化设计与制造的金属部件。这类零件往往具有形状复杂、尺寸精度高、材料多样等特点,对加工技术提出了极高的要求。因此,非标金属零件加工技术必须具备以下几个核心特点:

1.高度灵活性:能够迅速响应市场变化和客户个性化需求,调整设计方案和加工策略。

2. 高精度加工:采用先进的数控机床、激光切割、电火花加工等高精度设备,确保零件尺寸和形状符合设计要求。

3. 多材料适应性:能够处理包括不锈钢、铝合金、钛合金、铜合金等在内的多种金属材料,满足不同应用场景的需求。

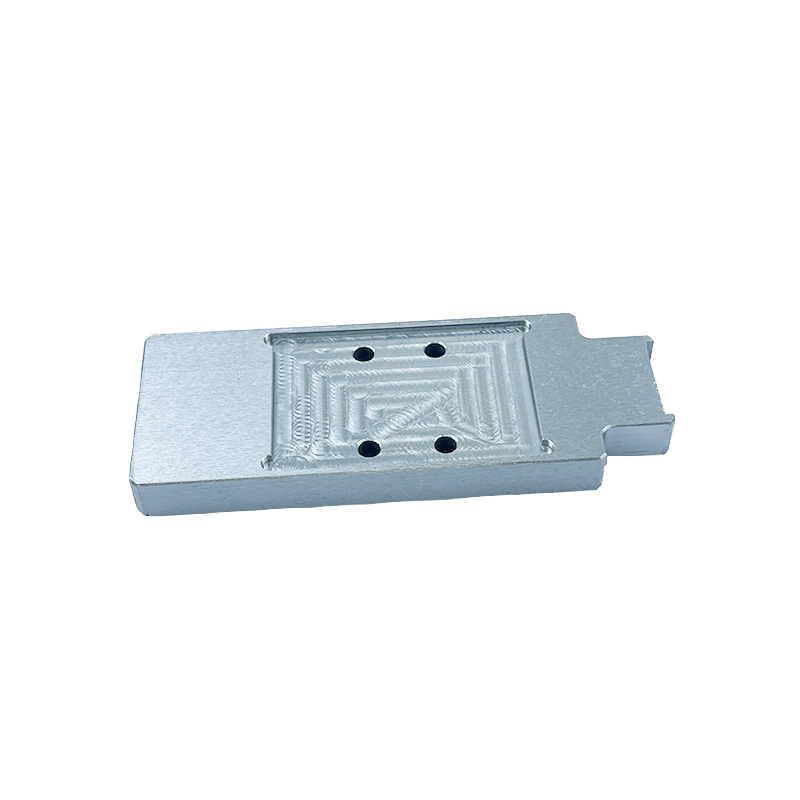

4.复杂结构加工能力:通过五轴联动加工、3D打印等先进技术,实现复杂内部结构和外形的精确制造。

二、工艺流程

非标金属零件的加工流程通常包括以下几个关键步骤:

1. 需求分析与客户沟通:深入了解客户需求,明确零件的功能、尺寸、材料、精度等要求,进行初步的设计构思。

2. 设计制图:利用CAD(计算机辅助设计)软件进行三维建模,生成详细的零件图纸,包括尺寸标注、公差要求、材料选择等。

3. 工艺规划:根据设计图纸,制定详细的加工工艺方案,包括选择合适的加工设备、刀具、夹具,确定加工顺序、切削参数等。

4. 材料准备与预处理:按照设计要求准备金属材料,进行切割、去毛刺、热处理等预处理工作。

5. 加工制造:在数控机床上进行零件的加工制造,包括铣削、车削、磨削、钻孔、攻丝等工序,确保零件尺寸和形状精度。

6. 质量检测:采用三坐标测量机、显微镜等检测设备,对加工完成的零件进行全面检测,确保质量符合设计要求。

7. 表面处理与包装:根据需要进行喷砂、抛光、电镀等表面处理,提高零件的美观性和耐腐蚀性,然后进行包装,准备发货。

三、质量控制

在非标金属零件加工过程中,质量控制是确保产品质量的关键环节。企业通常采取以下措施来加强质量控制:

1. 建立质量管理体系:遵循ISO 9001等国际标准,建立完善的质量管理体系,明确质量目标、职责和流程。

2. 严格原材料检验:对采购的金属材料进行严格的质量检验,确保材料性能符合设计要求。

3. 过程监控与记录**:在加工过程中实施全程监控,记录关键工艺参数和检测结果,以便追溯和分析。

4. 成品检验与测试:对加工完成的零件进行全面检验和测试,确保尺寸精度、表面质量、力学性能等符合设计要求。

5. 持续改进与反馈:收集客户反馈意见,分析质量问题产生的原因,制定改进措施并付诸实施,不断提升产品质量。

四、未来发展趋势

随着制造业的转型升级和智能制造的快速发展,非标金属零件加工行业正迎来前所未有的发展机遇。未来,该行业将呈现以下几个发展趋势:

1. 智能化生产:通过引入智能机器人、物联网、大数据等先进技术,实现生产过程的自动化、智能化和数字化,提高生产效率和产品质量。

2. 绿色制造:注重环保和可持续发展,采用环保材料、节能设备和绿色生产工艺,减少环境污染和资源浪费。

3. 定制化服务:根据客户需求提供个性化、定制化的产品和服务,满足市场多元化、差异化的需求。

4. 技术创新与升级:加大研发投入,推动技术创新和产业升级,开发新的加工技术和工艺方法,提高加工精度和效率。

5. 国际化合作:加强与国际同行的交流与合作,引进先进技术和管理经验,提升国际竞争力。

总之,非标金属零件加工作为制造业的重要组成部分,正以其独特的技术优势和广泛的应用领域,为工业生产的多样化需求提供有力支持。随着技术的不断进步和市场的不断发展,该行业将迎来更加广阔的发展前景。