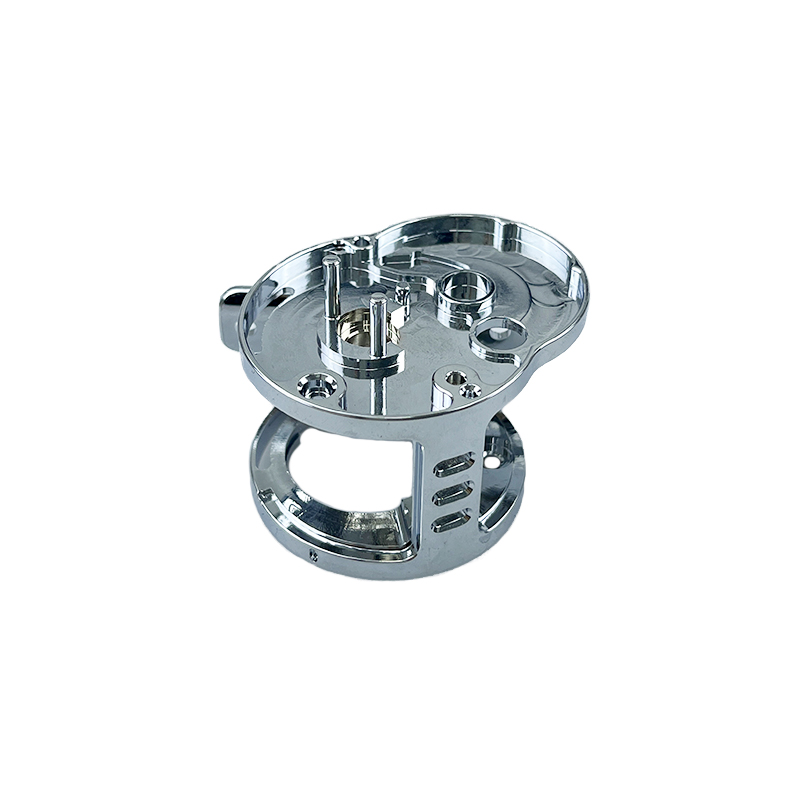

在制造业的浩瀚星空中,高精度复杂精密零件加工无疑是最璀璨夺目的一颗星辰,它不仅代表了工业技术的巅峰,更是推动科技进步与产业升级的关键力量。这类零件的加工,不仅要求极高的精度和表面质量,还往往涉及复杂的几何形状、严苛的材料性能以及严格的装配要求,其背后蕴含着对制造工艺、设备精度、材料科学及质量控制等多领域的深刻理解和综合运用。

一、技术挑战与突破

高精度复杂精密零件的加工,首先面临的是技术层面的巨大挑战。这类零件往往具有微小的公差范围,如微米级甚至纳米级的尺寸精度和形状精度,任何微小的偏差都可能导致整个产品的性能下降甚至失效。因此,加工过程中必须采用先进的数控技术、精密测量技术以及超精密加工设备,如高精度数控机床、激光加工设备、电子束加工系统等,确保每一步操作都能达到设计要求。

此外,复杂的几何形状也是加工过程中的一大难题。这些零件可能包含深孔、曲面、微细结构等多种特征,需要采用特殊的加工策略和刀具路径规划,如五轴联动加工、微细铣削、电化学加工等,以实现对复杂形状的精确控制。同时,材料的去除率、加工过程中的热变形、刀具磨损等问题也需要得到妥善解决,以保证加工质量和效率。

二、材料科学与选材艺术

高精度复杂精密零件的加工,材料的选择同样至关重要。不同的应用场景对材料的性能有着不同的要求,如高强度、高硬度、高耐磨性、良好的热稳定性以及特定的导电性、导热性或磁性能等。因此,在选材时,需要综合考虑材料的力学性能、物理性能、化学性能以及加工性能,通过试验验证和对比分析,选出最适合的材料。

同时,随着材料科学的不断进步,新型材料如陶瓷、复合材料、纳米材料等逐渐被应用于高精度复杂精密零件的加工中。这些材料往往具有更加优异的性能,但也对加工工艺提出了更高的要求。因此,加工人员需要不断学习和掌握新材料的加工特性,以应对日益复杂的加工需求。

三、质量控制与检测手段

在高精度复杂精密零件的加工过程中,质量控制是确保产品性能的关键环节。这要求从原材料进厂到成品出厂的每一个环节都进行严格的质量检测和控制。现代质量控制体系通常包括在线检测、离线检测、抽检、全检等多种方式,利用高精度测量仪器和先进的检测技术,对零件的尺寸、形状、表面质量、内部缺陷等进行全面检测,确保产品符合设计要求。

此外,随着人工智能和大数据技术的发展,智能化质量控制系统逐渐应用于高精度复杂精密零件的加工中。通过收集和分析加工过程中的数据,系统能够自动调整加工参数、预测加工质量、及时发现并处理异常情况,从而进一步提高加工精度和效率。

四、创新引领与未来展望

高精度复杂精密零件加工技术的发展,离不开持续的创新和研发。随着制造业向智能化、绿色化、服务化方向转型升级,高精度复杂精密零件加工技术也将迎来新的发展机遇和挑战。未来,我们可以预见以下几个方面的发展趋势:

1. 加工技术的融合与创新:随着多学科交叉融合的深入,新的加工技术和方法将不断涌现,如超高速加工、超精密加工、增材制造与减材制造的复合加工技术等,这些技术将进一步提升加工精度和效率。

2. 智能化与自动化水平的提升:智能制造将成为高精度复杂精密零件加工的主流趋势,通过引入智能机器人、智能传感器、云计算等先进技术,实现加工过程的智能化控制和优化。

3. 绿色制造与可持续发展:在追求高精度和高效率的同时,绿色制造将成为不可忽视的重要方向。通过采用环保材料、优化加工工艺、提高资源利用率等措施,实现加工过程的节能减排和可持续发展。

4. 个性化定制与快速响应:随着市场需求的多样化和个性化趋势的加剧,高精度复杂精密零件加工企业需要具备快速响应市场变化的能力,通过数字化设计、智能制造等手段实现个性化定制和快速交付。

总之,高精度复杂精密零件加工是制造业中极具挑战性的领域之一,它的发展不仅依赖于技术的不断进步和创新,更需要跨学科的紧密合作和协同攻关。未来,随着智能制造、绿色制造等理念的深入实施和普及,高精度复杂精密零件加工技术将迎来更加广阔的发展前景和应用空间。