在现代医疗科技的飞速发展下,手术机器人以其高精度、低创伤、高灵活性和可重复性等特点,正逐步成为外科手术领域的革新力量。而手术机器人性能的卓越,离不开其背后复杂而精密的零件加工技术,尤其是五轴联动加工技术的应用。本文将深入探讨手术机器人零件的五轴联动加工全过程,从加工技术概述、手术机器人零件的加工需求、五轴联动加工技术的应用优势,到面临的挑战与未来展望,全面解析这一高精尖领域的奥秘。

一、五轴联动加工技术概述

五轴联动加工,顾名思义,是指机床在加工过程中能同时控制五个坐标轴(通常为X、Y、Z三个直线轴和两个旋转轴A、B或C)进行协同运动,实现复杂三维曲面的高精度加工。这一技术突破了传统三轴机床的加工局限,能够在不改变工件位置的情况下,通过刀具的复杂轨迹运动,直接加工出各种复杂形状的零件,极大地提高了加工效率和精度。

五轴联动加工技术之所以能在手术机器人零件制造中发挥重要作用,主要得益于其高精度、复杂形状加工能力和广泛的材料适应性。在加工过程中,机床的五个坐标轴协同工作,确保刀具以最优姿态接触工件表面,减少切削力波动和振动,从而提高加工精度和表面质量。这种高精度加工能力对于手术机器人的精密部件至关重要,如关节轴承、传动齿轮等。

二、手术机器人零件的加工需求

手术机器人作为现代医学的尖端产物,其零件设计精密、结构复杂,对加工精度和表面质量有着极高的要求。手术臂的关节需要实现高精度的旋转和平移,以确保手术器械在狭小空间内的精准操作;而末端执行器(如钳子、剪刀等)则需具备极高的刚性和耐磨性,以保证手术过程中的稳定性和可靠性。此外,手术机器人零件还需具备良好的生物相容性和易清洁性,以确保手术安全。

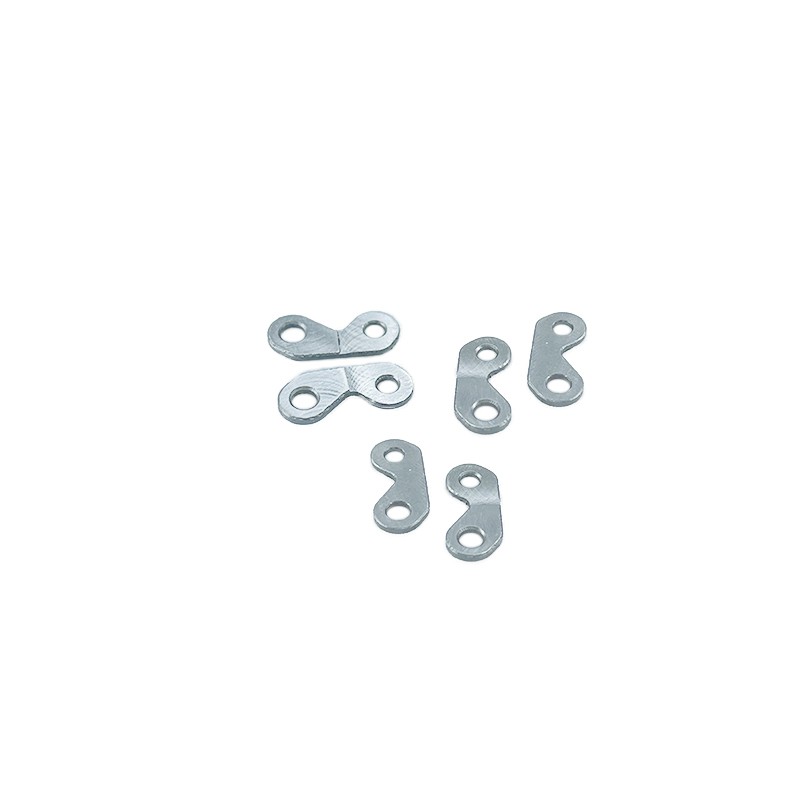

材料选择是手术机器人零件精密加工的第一步,也是至关重要的一环。由于手术环境对无菌、耐腐蚀、高强度及生物相容性有着极高的要求,因此,常采用不锈钢、钛合金、高级陶瓷及部分高分子复合材料作为核心部件的原材料。不锈钢以其优异的耐腐蚀性和加工性能被广泛用于手术器械的外壳和骨架;钛合金则因其高强度、低密度和良好的生物相容性,成为制作手术臂和关节的理想材料;而高级陶瓷和高分子复合材料,则因其独特的物理化学性质,在特定部件如传感器、切割头等中发挥不可替代的作用。

三、五轴联动加工技术的应用优势

五轴联动加工技术在手术机器人零件制造中展现出巨大的优势,主要体现在以下几个方面:

1. 高精度加工:五轴联动加工技术通过精确控制刀具路径和切削参数,能够实现对手术机器人零件的高精度加工。在加工过程中,机床的五个坐标轴协同工作,确保刀具以最优姿态接触工件表面,减少切削力波动和振动,从而提高加工精度和表面质量。这种高精度加工能力对于手术机器人的精密部件至关重要,如关节轴承、传动齿轮等。

2. 复杂形状加工:手术机器人零件往往具有复杂的空间曲面结构,如关节的球面、圆柱面以及不规则的凹槽等。五轴联动加工技术能够轻松应对这些复杂形状的挑战,通过编程设定刀具的复杂轨迹,实现一次性成型加工,避免了传统加工方法中的多次装夹和定位误差,提高了加工效率和成品率。

3. 材料适应性广:手术机器人零件使用的材料多种多样,包括不锈钢、钛合金、铝合金以及高分子材料等。五轴联动加工技术对这些材料均表现出良好的适应性,通过选择合适的刀具和切削参数,可以实现高效、稳定的加工过程。特别是对于钛合金等难加工材料,五轴加工技术能够减少切削热和刀具磨损,提高加工质量和刀具寿命。

4. 智能化与自动化:五轴联动加工技术集成了先进的数控编程和自动化控制技术,能够实现高效的自动化生产。在手术机器人零件制造中,这种智能化与自动化特性尤为重要,它有助于提升生产效率和产品质量,降低生产成本。