在浩瀚无垠的蓝色海域中,海洋化工设备扮演着至关重要的角色,它们不仅是海洋资源开发的重要工具,更是保障海洋产业安全运行的基石。而在这背后,CNC(计算机数控)加工技术以其高精度、高效率及高灵活性的优势,成为海洋化工设备零部件制造中不可或缺的一环。本文将深入探讨海洋化工设备零部件CNC加工的特点、应用、挑战以及未来发展趋势。

一、海洋化工设备零部件的特殊性

海洋环境复杂多变,对设备零部件的材质、结构、防腐及耐用性提出了极高的要求。海洋化工设备零部件不仅需要承受强腐蚀性的海水侵蚀,还要面对巨大的水压、温度变化以及风浪冲击等极端条件。因此,这些零部件在设计之初就需充分考虑材料的抗腐蚀性、机械强度及加工精度。CNC加工技术凭借其高精度、高稳定性以及能够处理复杂形状的优势,成为制造这类零部件的理想选择。

二、CNC加工在海洋化工设备零部件中的应用

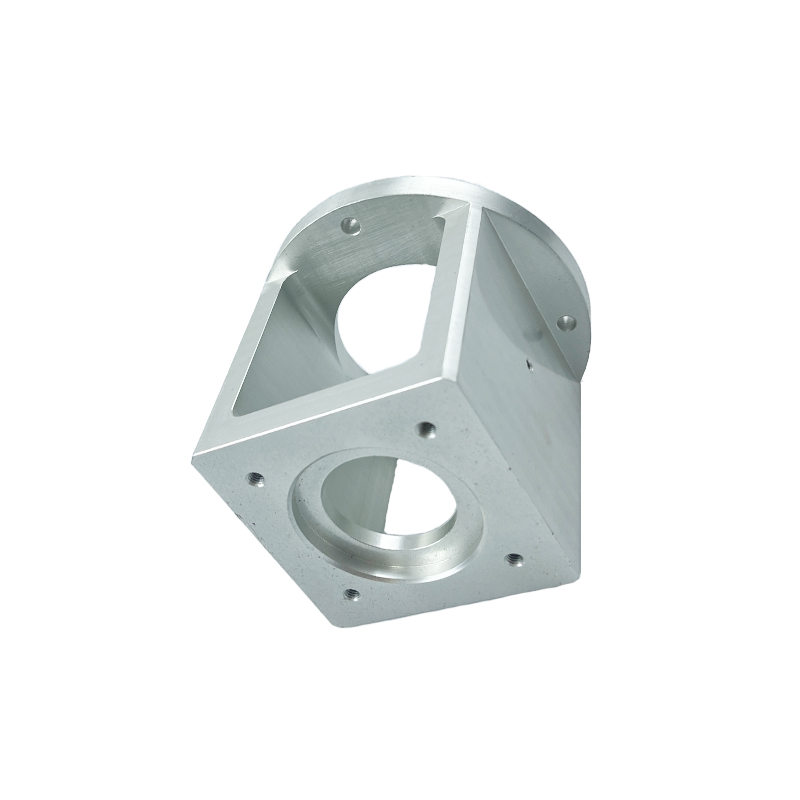

1. 材料选择与加工:CNC加工可以适用于多种金属及非金属材料的加工,包括不锈钢、铝合金、钛合金以及复合材料等。这些材料因其优异的耐腐蚀性和机械性能,在海洋化工设备中得到广泛应用。CNC加工能够精确控制材料的切削量,减少材料浪费,同时保证零部件的尺寸精度和表面质量。

2. 复杂形状加工:海洋化工设备零部件往往具有复杂的几何形状,如螺旋桨叶片、泵体流道等。CNC加工技术通过编程控制机床的运动轨迹,能够轻松实现这些复杂形状的加工,确保零部件的精度和性能。

3. 精密装配孔与螺纹加工:海洋化工设备中的许多零部件需要精密的装配孔和螺纹,以确保设备的密封性和稳定性。CNC加工技术能够精确控制孔的位置、直径、深度以及螺纹的规格和精度,满足高精度装配的需求。

三、面临的挑战与解决方案

尽管CNC加工技术在海洋化工设备零部件制造中展现出巨大优势,但仍面临一些挑战:

1. 防腐处理:海洋环境对材料的腐蚀性强,要求零部件在加工后还需进行严格的防腐处理。CNC加工企业需与防腐涂料供应商紧密合作,优化防腐工艺,确保零部件的长期耐用性。

2. 精度与效率平衡:在追求高精度的同时,还需考虑加工效率的提升。通过优化CNC机床的编程策略、选用高性能刀具以及改进加工工艺等方法,可以在保证精度的前提下提高加工效率。

3. 成本控制:海洋化工设备零部件的制造成本较高,如何在保证质量的前提下降低成本是制造企业关注的焦点。通过规模化生产、采用先进加工设备以及提高材料利用率等方式,可以有效控制成本。

四、未来发展趋势

随着海洋产业的不断发展,对海洋化工设备零部件的需求将持续增长。CNC加工技术作为关键制造技术之一,其发展趋势将呈现以下几个特点:

1. 智能化:随着人工智能、大数据等技术的不断发展,CNC加工将向智能化方向发展。通过引入智能控制系统和实时监测技术,实现加工过程的自动化和智能化监控,提高加工精度和效率。

2. 绿色制造:环保意识的提升促使制造业向绿色制造方向发展。CNC加工企业需注重节能减排和废弃物处理等问题,推广绿色加工工艺和材料,实现可持续发展。

3. 高精度与高效率并存:未来CNC加工技术将更加注重精度与效率的平衡。通过优化机床结构、提高刀具性能以及改进加工工艺等方法,实现高精度与高效率的完美结合。

综上所述,海洋化工设备零部件CNC加工技术在推动海洋产业发展中发挥着重要作用。面对未来的挑战与机遇,CNC加工企业需不断创新、优化工艺、提高质量和服务水平,以适应海洋产业快速发展的需求。