在制造业的浩瀚星空中,精密金属零件加工犹如一颗璀璨的星辰,它不仅承载着工业进步的重量,更是现代科技发展的基石。随着科技的飞速跃进,对精密金属零件的需求日益增加,其加工技术也在不断革新,以满足日益严苛的精度、质量和效率要求。本文将深入探讨精密金属零件加工的奥秘,从基础概念、技术分类、工艺流程到未来趋势,全方位解析这一领域的精髓。

一、精密金属零件加工概述

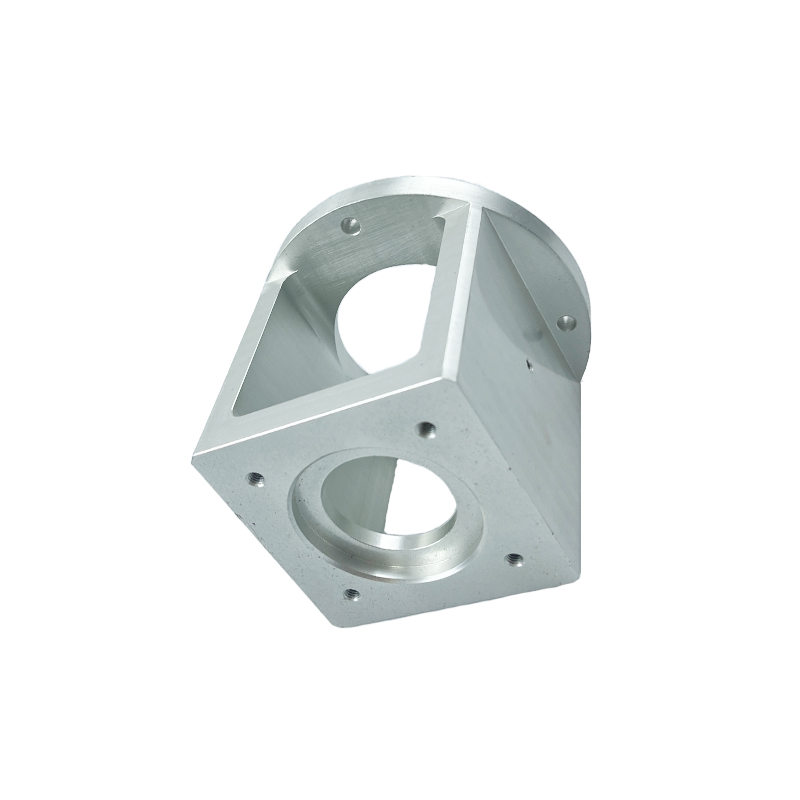

精密金属零件加工,简而言之,是指利用先进的加工设备和技术,对金属材料进行高精度、高表面质量的切削、成型或改性处理,以生产出符合特定设计要求的产品。这些零件广泛应用于航空航天、汽车制造、医疗器械、电子设备、精密仪器等众多领域,其性能直接关乎到整个产品的质量和可靠性。

二、技术分类与特点

1. 数控加工

数控加工是精密金属零件加工的核心技术之一,通过计算机编程控制机床的运动轨迹和加工参数,实现零件的自动化加工。该技术具有加工精度高、重复性好、生产效率高、适应性强等优点。在数控加工中,常见的机床类型包括数控机床(CNC)、电火花加工机床(EDM)、激光切割机等。

2. 微细加工

随着微型化技术的兴起,微细加工技术应运而生。它针对微小尺寸零件的加工需求,采用特殊工艺和设备,如微铣削、微磨削、超声波加工等,实现微米级甚至纳米级的加工精度。微细加工技术在半导体制造、微电子封装、生物医学等领域发挥着不可替代的作用。

3. 精密铸造与锻造

除了切削加工外,精密铸造与锻造也是精密金属零件加工的重要手段。通过优化铸造工艺和模具设计,可以生产出形状复杂、尺寸精确、表面光滑的金属零件。锻造则通过施加外力使金属材料产生塑性变形,从而获得所需形状和性能的零件。这两种方法在生产大型、重型或难以切削的精密零件时具有显著优势。

三、工艺流程解析

精密金属零件的加工流程通常包括原材料准备、图纸设计与编程、加工前处理、加工过程、后处理与检测等环节。

原材料准备:根据零件设计要求选择合适的金属材料,并进行必要的预处理,如切割、去应力退火等。

图纸设计与编程:利用CAD软件绘制零件的三维模型,并转化为数控机床可识别的G代码程序。

加工前处理:包括工件的装夹定位、刀具选择与安装、切削参数设定等准备工作。

加工过程:机床按照预设的程序进行自动加工,完成零件的切削、成型等任务。

后处理与检测:加工完成后,对零件进行清洗、去毛刺、热处理等后处理,并使用高精度测量设备对零件的尺寸、形状、表面粗糙度等进行检测,确保质量达标。

四、未来趋势与挑战

1. 智能化与自动化

随着智能制造技术的发展,精密金属零件加工将向更高程度的智能化和自动化迈进。通过引入物联网、大数据、人工智能等技术,实现加工过程的实时监控、智能调整与故障预警,提高生产效率和产品质量。

2. 绿色制造

环保意识的提升促使精密金属零件加工向绿色制造方向发展。采用低能耗、低排放的加工设备和技术,优化工艺流程,减少废料产生和环境污染,实现可持续发展。

3. 精度与效率的双提升

面对日益复杂和精细的加工需求,提高加工精度和效率成为行业发展的关键。通过研发新型刀具材料、优化切削参数、改进机床结构等手段,不断突破加工技术的极限。

4. 跨学科融合

精密金属零件加工技术的创新往往需要多学科知识的融合。材料科学、机械工程、电子信息技术等领域的最新成果将不断被引入加工领域,推动技术革新和产业升级。

五、结语

精密金属零件加工作为制造业的重要组成部分,其发展水平直接反映了一个国家的工业实力和科技创新能力。随着科技的进步和市场的变化,精密金属零件加工技术将不断演进和完善,为各行各业提供更加优质、高效、环保的解决方案。在这个过程中,我们期待更多的创新者和技术人才投身其中,共同推动这一领域的繁荣发展。